In der modernen Fertigung wird immer größeres Augenmerk auf eine technisch einwandfreie Oberfläche gelegt. Die ständig wachsenden Anforderungen an immer geringere Oberflächenrauigkeiten und einen höheren Traganteil der Flächen stellt die Werkzeugentwicklung vor immer neue Aufgaben. Zudem soll der einzusetzende Prozess möglichst kostengünstig und schnell sein.

All diesen Anforderungen wird der Glattwalzprozess gerecht und schafft in kürzester Zeit das, was vorher nur in langwierigen und umweltbelastenden Prozessen, wie zum Beispiel dem Honen, möglich war. Dabei ergeben sich in vielerlei Hinsicht sogar noch mehr Vorteile, die auf den ersten Blick nicht direkt ersichtlich sind.

Ausschlaggebend für den Erfolg des Glattwalzens sind Parameter wie Rollendruck und die Rotationsgeschwindigkeit des Glattwalzwerkzeuges. Beim Blick durch das Mikroskop und bei der Betrachtung des Rauheitsprofils entsteht nicht selten der Eindruck, als würden die „Spitzen“ von den Glattwalzrollen lediglich nach unten gebogen – ein Irrtum.

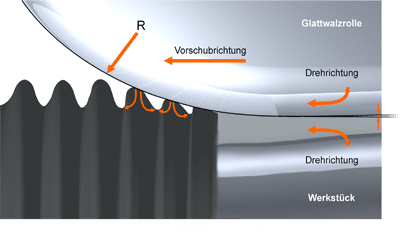

Denn gerade im Materialfluss liegt das Erfolgsgeheimnis der Glattwalztechnologie. Die Druckspannung an der Kontaktstelle zwischen dem Glattwalzwerkzeug von WENAROLL und der Werkstückoberfläche ist so groß, dass das Überschreiten der Werkstoffstreckgrenze eine plastische Verformung hervorruft. Diese bewirkt, dass die Rauheitsspitzen fast senkrecht zur Oberfläche niedergedrückt und die Rauheitstäler durch den dadurch ausgelösten Materialfluss von unten her angehoben werden.

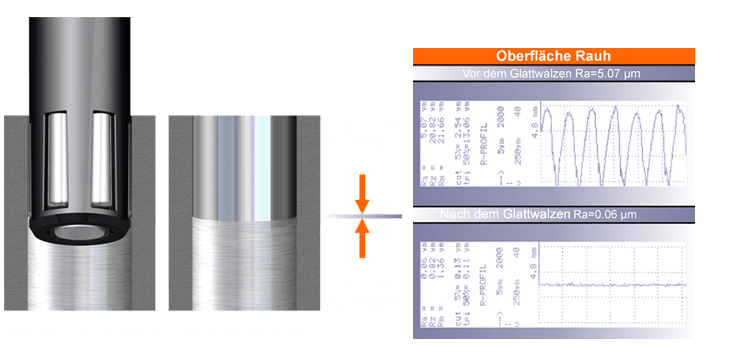

Abbildung 1 vermittelt einen Eindruck über den Prozessablauf und die dadurch entstehende Oberfläche. Die Arbeitsgeschwindigkeit hängt wiederum vom verwendeten Material und den geforderten Oberflächenwerten ab. Die Abbildungen 2 und 3 zeigen ein zylinderförmiges Werkstück vor und nach dem Glattwalzen sowie die entsprechenden Messwerte der Rauheit.

- Oberflächen mit einer Qualität von Rz < 1 µm

- Passungen lassen sich sicher, schnell und günstig herstellen

- Nur ein Arbeitsgang erforderlich

- Hohe Standzeiten des Werkzeuges und der Verschleißteile

- Die gewalzten Oberflächen werden kaltverfestigt und dadurch verschleißfester

- Spanlose und nahezu lautlose Bearbeitung

- Nur ein Werkzeug nötig, keine weiteren Kosten

- Kann auf allen drehend bearbeitenden Maschinen eingesetzt werden (CNC und konventionell)

- Benötigt kaum Kühlung, kann mit jedem Kühlsystem betrieben werden

- Verbesserung der tribologischen Eigenschaften

- Erhöhung der Dauerschwingfestigkeit

- Reduzierung der Rauigkeit um bis zu 70%

Die Aufmaßtoleranz der Bauteile vor dem Glattwalzen ist gleich der vorgearbeiteten Rautiefe (Rz). Da die Rautiefe während des Prozesses fast vollständig verschwindet, wird der Durchmesser der Bauteile um eben dieses Maß ab- oder zunehmen. Die Vorrauigkeit kann, abhängig vom Material, zwischen Rz = 5 µm und Rz = 50 µm liegen.

Da die Rauigkeit nach dem Glattwalzen stark von der Vorrauigkeit abhängt, sollte eine zeitlich gut vertretbare Vorbearbeitung gewählt werden. Grafik 2 vermittelt einen Eindruck über die, nach dem Glattwalzen noch vorhandene Restrautiefe. Auf der Abbildung wird deutlich, dass die verbleibende Restrauigkeit nur einem Bruchteil der ursprünglichen Rauigkeit entspricht.

WENAROLL Glattwalzwerkzeuge lassen sich auf Drehmaschinen, Fräsmaschinen (CNC und konventionell), Bearbeitungszentren, Transferstraßen und Spezialmaschinen individuell einsetzen. Dabei können Werkstoffe bis zu einer Härte von 45 HRC bearbeitet werden.

Je nach Anforderung bearbeiten WENAROLL Glattwalzwerkzeuge zylindrische Bohrungen (Durchgang und Sackloch), zylindrische Wellen (durchgängig und abgesetzt) sowie Planflächen ebenso leicht und schnell wie konische Innen- und Außenflächen.

Einige Beispiele für Werkstücke, bei denen es auf hohe Oberflächengüte ankommt:

- Ölpumpen und Ventilsitze

- Pleuelstangen

- Lagersitze

- Außenflächen von Wellen

- Innenflächen von Hydraulikzylindern

- Oberfläche von Kugelgelenken

- Kegelsitze innen und außen von Ventilkörpern

- Gashähne, Kolben, Getriebeteile, Kupplungsteile usw.

In der modernen Fertigung wird immer größeres Augenmerk auf eine technisch einwandfreie Oberfläche gelegt. Die ständig wachsenden Anforderungen an immer geringere Oberflächenrauigkeiten und einen höheren Traganteil der Flächen stellt die Werkzeugentwicklung vor immer neue Aufgaben. Zudem soll der einzusetzende Prozess möglichst kostengünstig und schnell sein. All diesen Anforderungen wird der Glattwalzprozess gerecht und schafft in kürzester Zeit das, was vorher nur in langwierigen und umweltbelastenden Prozessen, wie zum Beispiel dem Honen, möglich war. Dabei ergeben sich in vielerlei Hinsicht sogar noch mehr Vorteile, die auf den ersten Blick nicht direkt ersichtlich sind.

Ausschlaggebend für den Erfolg des Glattwalzens sind Parameter wie Rollendruck und die Rotationsgeschwindigkeit des Glattwalzwerkzeuges. Beim Blick durch das Mikroskop und bei der Betrachtung des Rauheitsprofils entsteht nicht selten der Eindruck, als würden die „Spitzen“ von den Glattwalzrollen lediglich nach unten gebogen – ein Irrtum. Denn gerade im Materialfluss liegt das Erfolgsgeheimnis der Glattwalztechnologie. Die Druckspannung an der Kontaktstelle zwischen dem Glattwalzwerkzeug von WENAROLL und der Werkstückoberfläche ist so groß, dass das Überschreiten der Werkstoffstreckgrenze eine plastische Verformung hervorruft. Diese bewirkt, dass die Rauheitsspitzen fast senkrecht zur Oberfläche niedergedrückt und die Rauheitstäler durch den dadurch ausgelösten Materialfluss von unten her angehoben werden. Abbildung 1 vermittelt einen Eindruck über den Prozessablauf und die dadurch entstehende Oberfläche. Die Arbeitsgeschwindigkeit hängt wiederum vom verwendeten Material und den geforderten Oberflächenwerten ab. Die Abbildungen 2 und 3 zeigen ein zylinderförmiges Werkstück vor und nach dem Glattwalzen sowie die entsprechenden Messwerte der Rauheit.

- Oberflächen mit einer Qualität von Rz < 1 µm

- Passungen lassen sich sicher, schnell und günstig herstellen

- Nur ein Arbeitsgang erforderlich

- Hohe Standzeiten des Werkzeuges und der Verschleißteile

- Die gewalzten Oberflächen werden kaltverfestigt und dadurch verschleißfester

- Spanlose und nahezu lautlose Bearbeitung

- Nur ein Werkzeug nötig, keine weiteren Kosten

- Kann auf allen drehend bearbeitenden Maschinen eingesetzt werden (CNC und konventionell)

- Benötigt kaum Kühlung, kann mit jedem Kühlsystem betrieben werden

- Verbesserung der tribologischen Eigenschaften

- Erhöhung der Dauerschwingfestigkeit

- Reduzierung der Rauigkeit um bis zu 70%

Die Aufmaßtoleranz der Bauteile vor dem Glattwalzen ist gleich der vorgearbeiteten Rautiefe (Rz). Da die Rautiefe während des Prozesses fast vollständig verschwindet, wird der Durchmesser der Bauteile um eben dieses Maß ab- oder zunehmen. Die Vorrauigkeit kann, abhängig vom Material, zwischen Rz = 5 µm und Rz = 50 µm liegen. Da die Rauigkeit nach dem Glattwalzen stark von der Vorrauigkeit abhängt, sollte eine zeitlich gut vertretbare Vorbearbeitung gewählt werden. Grafik 2 vermittelt einen Eindruck über die, nach dem Glattwalzen noch vorhandene Restrautiefe. Auf der Abbildung wird deutlich, dass die verbleibende Restrauigkeit nur einem Bruchteil der ursprünglichen Rauigkeit entspricht.

WENAROLL Glattwalzwerkzeuge lassen sich auf Drehmaschinen, Fräsmaschinen (CNC und konventionell), Bearbeitungszentren, Transferstraßen und Spezialmaschinen individuell einsetzen. Dabei können Werkstoffe bis zu einer Härte von 45 HRC bearbeitet werden.

Je nach Anforderung bearbeiten WENAROLL Glattwalzwerkzeuge zylindrische Bohrungen (Durchgang und Sackloch), zylindrische Wellen (durchgängig und abgesetzt) sowie Planflächen ebenso leicht und schnell wie konische Innen- und Außenflächen.

Einige Beispiele für Werkstücke, bei denen es auf hohe Oberflächengüte ankommt:

- Ölpumpen und Ventilsitze

- Pleuelstangen

- Lagersitze

- Außenflächen von Wellen

- Innenflächen von Hydraulikzylindern

- Oberfläche von Kugelgelenken

- Kegelsitze innen und außen von Ventilkörpern

- Gashähne, Kolben, Getriebeteile, Kupplungsteile usw.